臭氧氧化退火工藝:原理、應(yīng)用環(huán)節(jié)與核心設(shè)備

一、原理與用法

先利用臭氧強(qiáng)氧化性在低溫下(200-400℃)氧化襯底 / 薄膜表面,形成均勻氧化層或消除懸掛鍵;再通過退火(300-800℃,氧氣 / 真空氛圍)修復(fù)晶格缺陷、提升氧化層致密性、優(yōu)化界面態(tài)。

可 “原位臭氧氛圍退火”:在臭氧環(huán)境中直接退火,同步實(shí)現(xiàn)氧化與缺陷修復(fù),適用于低熱預(yù)算場景。

二、應(yīng)用環(huán)節(jié)

半導(dǎo)體器件鈍化:多晶硅太陽電池邊緣刻蝕后,臭氧氧化形成 SiOx 預(yù)氧化層,再經(jīng)退火配合 SiNx 疊層膜提升鈍化質(zhì)量,降低表面復(fù)合,提高效率。

超導(dǎo)體摻雜調(diào)控:銅氧化物單晶表面經(jīng)臭氧 / 真空退火,實(shí)現(xiàn)表面摻雜濃度連續(xù)調(diào)控,覆蓋超導(dǎo)相區(qū)。

鐵電薄膜后處理:HZO 鐵電薄膜與 TiN 電極界面經(jīng)臭氧氧化,再低溫退火形成 TiO?界面層,增強(qiáng)鐵電性與熱穩(wěn)定性。

光刻后表面凈化:氧化去除底部膜層殘留胺基,防止光刻膠毒化,保障圖形精度。

三、臭氧氧化退火工藝的核心設(shè)備

專用臭氧退火爐(管式 / 箱式)

結(jié)構(gòu):臭氧發(fā)生與進(jìn)氣系統(tǒng)、控溫加熱腔(多區(qū)控溫)、真空 / 氣氛控制模塊、尾氣處理單元。

適配工藝:原位臭氧氛圍退火(200-800℃),同步氧化與缺陷修復(fù),適合半導(dǎo)體晶圓、光伏硅片的鈍化與界面優(yōu)化。

典型應(yīng)用:多晶硅太陽電池邊緣臭氧氧化 + 退火鈍化,HZO 鐵電薄膜界面改性。

氧化爐 / 快速熱退火(RTA)設(shè)備

結(jié)構(gòu):立式 / 臥式爐管、快速升降溫模塊、臭氧 / 氧氣混合進(jìn)氣、石英舟 / 晶圓載具。

適配工藝:先臭氧低溫氧化(200-400℃),再切換氧氣 / 真空氛圍高溫退火(600-1100℃),適合需要高溫致密化的氧化層制備。

典型應(yīng)用:功率半導(dǎo)體襯底氧化層生長與缺陷修復(fù),先進(jìn)邏輯芯片柵極氧化層后處理。

集成式臭氧處理線(光伏專用)

結(jié)構(gòu):水蒸氣清洗箱→干燥箱→臭氧氧化箱→退火箱→輸送帶,配合在線臭氧濃度監(jiān)控與尾氣破壞器。

適配工藝:硅片清洗后連續(xù)式臭氧氧化 + 退火,適配 PERC/TOPCon 電池量產(chǎn)線。

典型應(yīng)用:抗 PID 太陽能電池的背面預(yù)氧化與退火鈍化。

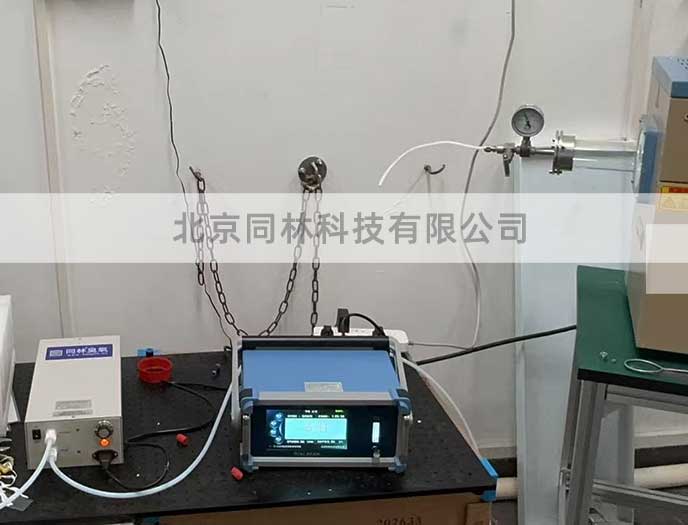

四、北京同林臭氧源設(shè)備

3S-T10臭氧發(fā)生器,臭氧濃度10-120mg/L,10圈旋鈕操作,臭氧產(chǎn)量10g/h

Atlas P30高濃度臭氧發(fā)生器,臭氧濃度10-220mg/L,觸屏操作,臭氧產(chǎn)量30g/h

803N 高濃度臭氧發(fā)生器,臭氧濃度10-220mg/L,旋鈕操作,臭氧產(chǎn)量8g/h

M1000高純度臭氧發(fā)生器,臭氧濃度1-100mg/L,10圈旋鈕操作,臭氧產(chǎn)量1g/h