臭氧在二維材料(MoS?、h-BN)生長與表面活化中的作用:機理、工藝與表征

一、摘要(Abstract)

臭氧 (O?) 因其高氧化性與在低溫下提供活性氧的能力,正成為二維材料制備與后處理中的重要工具。本文系統總結 O? 在 CVD/管式爐生長、后退火、表面功能化與缺陷工程中的作用機理,給出面向 MoS? 與 h-BN 的可復現實驗流程(含溫度、濃度、流量、停留時間)、表征方法(Raman、XPS、AFM、TEM)與安全建議,并列出常見問題與解決方案,便于科研用戶在實驗中安全高效地引入臭氧步驟。

二、背景與研究動機

二維材料(如 MoS?、WS?、h-BN、graphene 等)在電子、光學與催化等方向展現出卓越性能。制備與后處理環節對材料缺陷、化學計量比與界面態有決定性影響。相比純 O? 處理,臭氧能在更低溫下提供更高活性氧(O·)密度,有助于:

修復硫空位(S vacancy),提高 MoS? 電子遷移率;

引入可控氧官能團以改善界面粘附與化學活性;

在低溫下實現薄膜氧化或有機殘留清除,降低熱損傷風險。

三、O? 的化學機理簡述

在絕大多數實驗條件下,臭氧主要通過兩類路徑影響二維材料:

1.直接 O? 分子作用:低溫(通常 < 200°C)時 O? 可與表面活性位點發生直接反應,插入氧官能團或氧化金屬中心。

2.分解生成的活性氧原子(O·):當溫度升高或在催化表面存在時,O? 分解為 O·,其氧化能力更強但壽命極短,往往只對接近生成點的表面發生作用。

因此,O? 的“注入位置(溫度場)”與“瞬時濃度/流量”對于實現所需改性至關重要。

四、實驗設計要點(針對 MoS? 與 h-BN)

4.1 適用場景

CVD 生長后低溫表面活化/去殘留(典型溫度 80–200°C);

脈沖式臭氧處理用于缺陷調控(秒級–分鐘級);

作為刻蝕/功能化手段,在受控條件下引入氧化或官能團而不破壞晶格。

4.2 建議設備與氣路

建議在管式爐或 CVD 系統外部側注臭氧,氣路包括:

載氣 (N2 / Ar) --> 臭氧發生器 --> 稀釋 MFC --> 注入閥 --> 管式爐樣品腔(側向或環流注入)

|

單向閥(防回流)

|

尾氣分解器 --> 排風

材質:非高溫區使用 PTFE/FEP 管;高溫區使用石英或剛玉管;閥門建議選金屬閥或 PTFE 襯里閥。

4.3 推薦工藝參數(可復現模板)

| 工藝類型 | 溫度 (°C) | O? 濃度 | 流量 (sccm) | 處理時間 | 說明 |

|---|---|---|---|---|---|

| 表面清洗(去有機殘留) | 100–150 | 10–50 | 100–300 | 10–20 min | 用于去除前驅體/有機殘留,后續 N? 吹掃。 |

| 輕度功能化(MoS?) | 80–140 | 1–10 | 50–200 | 30 s – 5 min(脈沖) | 引入少量氧化位點以改善器件接觸。 |

| 強化氧化/刻蝕 | 150–220 | 20–100 | 200–500 | 1–10 min | 慎用,可能損傷晶格。 |

五、表征方法與判斷標準

每次處理后建議按下列順序表征并記錄:

1.Raman:關注 MoS? 的 E2g 與 A1g 峰位置與 D 峰(若有)強度變化;Graphene 查看 D/G 強度比。

2.XPS:定量測 O/S 或 O/B 元素比變化可判斷氧化程度及化學態。

3.AFM / SEM:觀察表面粗糙度與形貌變化(刻蝕或團聚跡象)。

4.電學/光學測試:器件層面評估遷移率、載流子濃度與光致發光強度變化。

六、典型實驗流程(示例)

示例:MoS? 薄膜的低溫 O? 功能化

在惰性氣體下將樣品送入管式爐并加熱至 100°C,穩定 10 min。

啟用臭氧發生器,設定瞬時輸出并由上游稀釋 MFC 將濃度調至 5 ppm,載氣流量 150 sccm。

采用脈沖注入(30 s 注入 + 90 s N? 吹掃)循環 3 次。

結束后以 N? 吹掃 10 min 以移除殘留臭氧,冷卻至室溫后取出樣品并進行 XPS/Raman 表征。

七、安全注意事項與尾氣處理

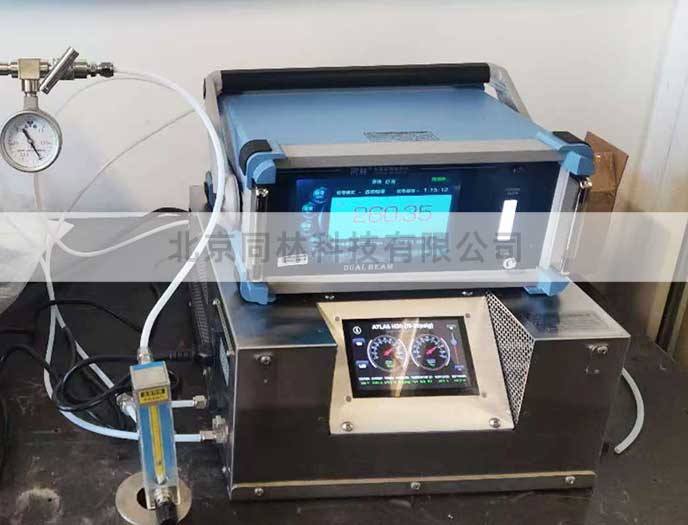

臭氧為刺激性、有毒氣體,且具有強氧化性。科研環境必須滿足:負壓排風、在線臭氧監測(建議 UV 吸收式.如北京同林科技生產的3S-J5000臭氧檢測儀)、尾氣分解器(熱/催化,工作溫度 250–350°C)與單向閥防回流。禁止將 O? 與 H? 或可燃蒸汽混合。

實用建議:先在小片樣上做參數掃描(溫度、濃度、時間),記錄所有原始數據與樣品編號;對照表征結果建立工藝數據庫,逐步形成可復現流程。